Was macht die Verarbeitung von Schüttgütern bzw. deren Entleerung besonders herausfordernd?

Die größte Herausforderung sind die unterschiedlichen Stoffeigenschaften der Schüttgüter. Viele Schüttgüter neigen zur Staubbildung, andere haben einen hohen Fettgehalt, sind abrasiv oder besonders bruchempfindlich. Und nicht nur unterschiedliche Schüttgüter haben ihre Eigenheiten, auch eigentlich identische Produkte können sich unterschiedlich verhalten, je nachdem wie die spezifischen Rahmenbedingungen vor Ort in der Produktionsanlage sind.

Ein eigentlich unproblematisches Schüttgut kann durch lange Transportwege verklumpen oder sich unter dem Einfluss von einer hohen Luftfeuchtigkeit und Temperatur anders verhalten, als in einem klimatisierten Raum. Das hat natürlich Auswirkungen auf das eingesetzte Equipment und muss unbedingt berücksichtigt werden.

Hygienische Big Bag-Entleerung von Laktose

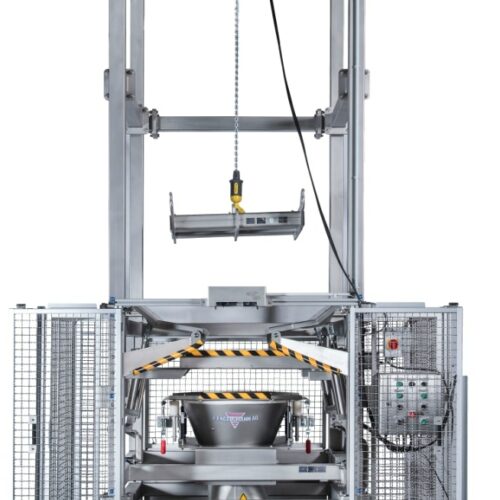

Big Bag-Entleerung in Zonen mit Containment bis OEB 4

Was muss der Anwender bei der Auswahl der richtigen Schüttguttechnik beachten?

Um einen flüssigen Produktionsprozess ohne unnötige Stillstandzeiten zu gewährleisten und vor allem, um das volle Leistungspotenzial einer Maschine abrufen zu können, muss die eingesetzte Technik perfekt auf die Aufgabenstellung und das zu verarbeitende Produkt abgestimmt sein. Genaue Kenntnisse über das Schüttgut, den Produktionsprozess und die Rahmenbedingungen vor Ort sind die Grundvoraussetzung dafür, dass später Entleer- oder auch Sieb- und Mischprozesse optimal funktionieren.

Am einfachsten lassen sich diese Faktoren im Rahmen von Technikumsversuchen austesten: der Kunde stellt das Originalprodukt als Versuchsgut zur Verfügung und der Hersteller bildet den Prozess nach, wobei verschiedene Maschinenkonfigurationen getestet und miteinander verglichen werden. Oft sind es Feinheiten an der Maschineneinstellung, die darüber entscheiden, ob beispielsweise eine vorgegebene Durchsatzleistung erreicht wird oder nicht. Hier ist vor allem das Know how und der Erfahrungsschatz des Herstellers gefragt.

Elektrostatische Aufladung bei Kunststoffen, starke Staubentwicklung, Agglomerate und Brückenbildung durch enthaltene Fette, ungünstige Formen für einen reibungslosen Produktfluss – die Liste der Herausforderungen bei der Entleerung ist lang und verlangt nach produkt- und aufgabenspezifischen Lösungen.

Welche Probleme können beim Entleeren von Schuttgütern auftreten und wie gehen Anwender in der Praxis damit meist um?

Schnell, kontinuierlich und restlos. So sollte ein Behältnis im Idealfall entleert werden. Produkte die zur Bildung von Agglomeraten neigen, können den Entleerfluss zum Stocken bringen, wenn keine oder nur unzureichende Gegenmaßnahmen getroffen wurden. Staubende Produkte in Verbindung mit undichten Systemen oder einem undichten An- und Abbindeprozess, können eine extreme Staubbelastung für den Bediener und die angrenzende Produktionsumgebung bedeuten.

Wichtig ist auch, dass Anwender nicht nur die Entleerung an sich, sondern auch nachgelagerte Prozesse im Blick behalten. Ein kompaktierendes Schüttgut beispielsweise, das nur unter dem Einsatz von Entleerhilfen aus einem Gebinde entleert werden kann, lässt sich vermutlich auch nicht problemlos zum nächsten Prozessschritt fördern. Zusatzequipment wie Klumpenbrecher oder Passiersiebe schaffen Abhilfe und lassen sich oft platzsparend direkt in das Entleersystem integrieren.

Welche Hilfestellungen und Produkte bieten Sie dem Anwender für die Problemlösung?

Wichtig ist, dass wir zunächst die Aufgabenstellung und die Anlagenumgebung des Kunden verstehen, bevor wir ihn beraten und Lösungen konzipieren können.

Wir haben unser Produktangebot so aufgebaut, dass wir für möglichst jede Aufgabenstellung und jedes Schüttgut die passende Lösung bieten können. Im Bereich Big Bag-Entleerung setzen wir daher verschiedene Konzepte: von kostengünstigen Systemen für einfache Entleeraufgaben, über Multifunktionslösungen für anspruchsvolle Aufgabenstellungen bis hinzu kundenindividuell konstruierten Entleeranlagen. Alle System sind modular aufgebaut, können also ganz nach Bedarf mit Zusatzequipment ausgestattet werden. Auch zur Entleerung von Fässern, Säcken oder Containern bieten wir Lösungen.

Da wir uns auch auf das Sieben, Mischen, Fördern und Dosieren von Schüttgütern spezialisiert haben, haben wir nicht nur den reinen Entleerprozess sondern auch vor- und nachgelagerte Prozesse im Blick. Neben autarken Entleerstationen planen und fertigen wir daher auch ganze Anlagenunits.

Um dem Kunden ein Maximum an Verfahrenssicherheit zu bieten, testen wir in vielen Fällen die Konzepte, die wir empfehlen. Technikumsversuche sind ein wichtiger Baustein in unserem Angebot und werden von einer Vielzahl unserer Kunden gerne in Anspruch genommen. Ist es dem Kunden nicht möglich, uns persönlich in Ludwigshafen zu besuchen, übertragen wir bei Bedarf den Versuch auch über einen Live Stream.

Fassentleerung

Entleerung von Säcken

Containerentleerstation

Welche Entwicklungen beobachten Sie aktuell im Bereich der Schüttgut-Entleerung und wohin geht die Reise Ihrer Meinung nach in den nächsten Jahren?

Wir sehen, dass auch Kunden aus Branchen, die sich bis vor einigen Jahren kaum mit dem Thema hygienische Entleerung beschäftigen mussten, auf uns zu kommen. Die Anforderungen an hygienische Prozesse und das eingesetzte Equipment steigen insgesamt. Und damit auch die Ansprüche an Dokumentation und Qualifizierung von Komponenten, Systemen und ganzen Anlagen.

Auch die Dichtigkeit der Komponenten spielt eine immer größere Rolle – Stichwort Containment. Haupttreiber dieses Trends ist vor allem die Tatsache, dass die gehandelten Produkte immer toxischer, hochaktiver und schlicht gefährlicher für den Bediener entsprechender Anlagen werden. Engelsmann bietet hier bspw. ein Entleersystem für Big Bags für den Einsatz in Zonen bis OEB 4. Bei Bedarf kann es mit einer Containment-Siebmaschine kombiniert werden. Der Entleerung kann so eine Siebstufe nachgeschaltet werden – bei durchgängiger Aufrechterhaltung des Containments. Jedoch beobachten wir den steigenden Bedarf an staubdichten Lösungen nicht nur in diesem Anwendungsbereich. Überall dort, wo staubige Produkte die Anlagenatmosphäre kontaminieren und sowohl die Bediener wie auch die Reinheit der Produkte gefährden, macht man bei der Staubdichtigkeit des Equipments keine Kompromisse mehr.

Der zunehmende Bedarf an flexiblen Lösungen ist ein weiterer Trend, den wir beobachten. Maschinen oder Anlagen müssen sich an wechselnde Bedingungen anpassen lassen. Das ist nur mit modularen Lösungen erreichbar, die optimalerweise auch nachträglich noch Anpassungen möglich machen, ohne dass dazu gleich die ganze Anlage demontiert werden muss.

Das haben wir im Bereich Entleerung beispielsweise mit einer Station umgesetzt, bei der die Förder- und Dosierorgane, je nach dem zu entleerenden Produkt, spielend einfach gewechselt werden können – während des Betriebs.

Mehr Flexibilität meint auch mehr Mobilität. Der Einsatz von Komponenten an verschiedenen Stellen der Produktion. Mobiles Produktionsequipment, das in wenigen Handgriffen abgebaut, einfach von A nach B bewegt, und bei B wieder angebaut werden kann. Daher bieten wir die meisten unserer Maschinen auch mit Rollengestelle an. Eine Siebmaschine beispielsweise, die flexibel an verschiedene Big Bag Entleerstationen angedockt werden kann, um das jeweilige Produkt direkt nach dessen Entleerung schutzzusieben.

Und auch bei der Befüllung von Big Bags oder Fässern ist Flexibilität gefragt. Eine Betreiber wünschte sich bspw., Anfragen seiner Kunden nach verschiedenen Packungsgrößen wirtschaftlich umsetzen zu können. Dazu sollte seine bestehende Big Bag Entleer-Linie ergänzt werden um eine mobile Kleingebindeabfüllung – bei gegebenem Platz und ohne bauliche Veränderungen.

Flexibilität bedeutet in diesem Fall mehr Funktion bei gegebener Stellfläche – ein weiterer Trend, den wir beobachten. Platz ist bei vielen Anlagenbetreiber Mangelware, und niemand kann es sich leisten, Produktivitätssteigerungen und Kostensenkungspotenziale nicht auszuschöpfen. Immer häufiger sind der geforderte Prozess bzw. Funktionsumfang und die dafür vorgesehene Stellfläche die größte Herausforderung in unseren Kundenprojekten.