Multifunktionsanlage für Kontraktpacker

Big Bags entleeren, Passier- und Schutzsieben, Abfördern

Kontraktpacker sind Fulfillment-Dienstleister, die neben dem reinen Packaging auch vor- und nachgelagerte Prozesse wie die Lagerhaltung, das Dosieren, Abfüllen, Konfektionieren und Kommissionieren sowie eine termingerechte Auslieferung der Ware an den Handel übernehmen.

Da Kontraktpacker selten nur für eine Branche tätig sind, müssen sie in der Lage sein, ein breites Spektrum verschiedener Produkte aus unterschiedlichen Branchen zu managen.

Nicht selten fungieren sie quasi als verlängerte Werkbank des Auftraggebers und übernehmen einzelne Verfahrensschritte. Geht es dabei beispielsweise um die Dosierung und Verpackung eines pharmazeutischen Produkts, so gelten für den Kontraktpacker die selben Produktionsstandards und Hygienevorschriften wie für den eigentlichen Hersteller.

In diesem speziellen Fall war der Kunde auf der Suche nach einem flexiblen System zur Big Bag-Entleerung für den Aufbau einer Entleerlinie aus 3 Big Bag-Stationen.

- Welche Vorgaben waren bei der Anlagenplanung zu beachten?

- Welche Lösungen wurden zur Abbildung der Prozessschritte „Big Bag-Entleerung“ und „Abförderung“ gefunden?

- Wie flexibel ist diese Multifunktionsanlage mit Blick auf das Handling unterschiedlicher, u.a. auch abrasiver Schüttgüter?

- Wie wurde den Aspekten Sicherheit und Bedienerfreundlichkeit Rechnung getragen?

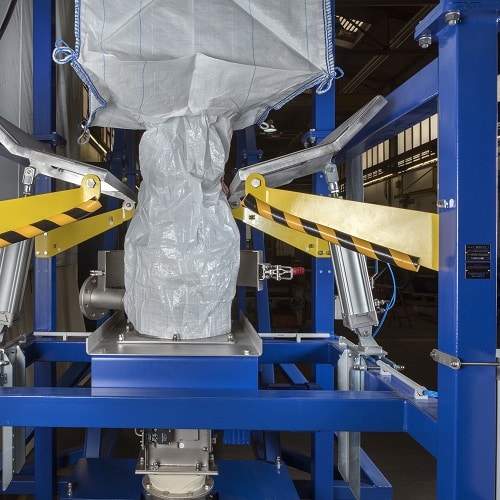

Individuelle Anlagenentwicklung für maximale Flexibilität: Big Bag-Entleerstation mit integrierter Siebtechnik und nachgeschalteter mechanischer oder pneumatischer Abförderung des Produkts.

Herausforderungen im Projekt:

Big Bag-Entleerung für Produkte mit verschiedensten Eigenschaften und ihre effiziente Abförderung

Und das bei minimalen Umrüstzeiten und limitierten Platzverhältnissen.

Die Entleerlinie wird für eine zweistöckige Produktionshalle geplant. Auf der unteren Etage stehen die Big Bag-Entleerstationen. Aufgrund der niedrigen Hallendecke war eine maximale Gesamthöhe von 4,8 m vorgegeben. Die nachgeschalteten Wiege- und Absackmaschinen befinden sich auf zwei Ebenen, wodurch zwei unterschiedlich ausgeführte Schrägschnecken erforderlich sind. Da auch in der Breite nur wenig Platz zur Verfügung steht, wurde zur Überbrückung der beiden Ebenen mit einem vergleichsweise steilen Winkel gearbeitet, um die reibungslose Produktförderung von der unteren zur oberen Ebene umzusetzen.

Die Big Bag-Entleerstation mit Schrägschnecke. Unter ihrem Auslauf rechts oben ist als Schutzsieb mit niedriger Bauhöhe eine JEL Fix angebaut.

Entleervorrichtung, Entleertrichter, pneumatische Walkpaddel und optional mit Passiersiebung im Verbund. Anschließend können verschiedene Förderorgane angebaut werden.

Umfangreiche Produktspezifikationen

Die Liste der Produktspezifikationen ist umfangreich: pulver-, granulat- und pastillenförmige Produkte, teils auch abrasiv. Variable Schüttdichten von 0,3 bis 1,8 kg/l. Gut und schlecht rieselfähiges Schüttgut, mit leichter bis starker Neigung zur Agglomeration – die Anlage kann alles verarbeiten. Unterschiedliche Stoffe stellen jeweils unterschiedliche Anforderungen an den Entleer- und Förderprozess. Daher wurde zunächst ein Versuchsaufbau im Engelsmann-Technikum eingerichtet, um den Prozess mit den kritischsten Produkten zu simulieren. Dies lieferte wertvolle Erkenntnisse bei Anlagenplanung und Konstruktion der drei Big Bag-Stationen. Und die Sicherheit, dass die Anlage auch im Echtbetrieb einwandfrei funktioniert.

Platzsparende Big Bag-Entleerung und zusätzliche Passiersiebung, wenn das Produkt zur Agglomeration neigt

Bisher hatte der Kunde zur Big Bag-Entleerung Technik im Einsatz, die mit fest installierten, improvisierten Förderorganen ausgestattet war. Dies bot dem Kontraktpacker keine Möglichkeit zur Anpassung seiner Lösung an die unterschiedlichen Produkte seiner Kunden. Gerade die schnelle Prozessanpassung ist in der Verpackungsbranche jedoch essentiell, da Kundenaufträge oft kurzfristig erfolgen. Daher wollte der Betreiber dieses alte System durch eine flexiblere, schnell umrüstbare Lösung ersetzen.

Um in der niedrigen Produktionshalle Platz zu finden, sind die drei Big Bag-Entleerstationen samt integrierten Kettenzügen in niedriger Bauhöhe ausgeführt. Die Einbringung der angelieferten Big Bags in die jeweilige Station geschieht mithilfe einer Kranbahn mit Ladegeschirr. Der Bediener hängt den Big Bag im Ladegeschirr ein, fährt ihn in die Station und setzt ihn auf der pneumatisch betriebenen Walkvorrichtung ab. Diese ermöglicht es, auch schwerfließendes Produkt schnell und restlos zu entleeren und dient gleichzeitig als Absturzsicherung.

Der Big Bag-Auslauf wird nun über das Produktführungsrohr der Entleervorrichtung gestülpt und mithilfe von zwei Halbschalen mit Spannverschlüssen gegen einen Silikondichtring am Führungsroh gedrückt. So ist während des Entleerprozesses eine gute Abdichtung nach außen gewährleistet. Ist der Big Bag sicher und staubdicht fixiert, kann der Bediener den Entleervorgang durch Öffnen des Auslaufstutzens starten.

Anschluss des Big Bags: mit Silikondichtung und Halbschalen mit Spannverschlüssen.

Der Big Bag-Auslauf wird über das Führungsrohr und die Silikondichtung geführt.

Klappbare Halbschalen fixieren den Big Bag-Auslauf sicher während des Entleervorgangs.

Zusätzliche Passiersiebung, höhere Produktqualität

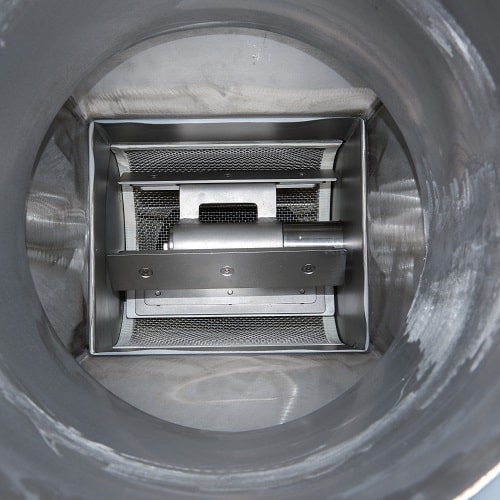

Unterhalb der Entleervorrichtung ist in jeder Entleerstation ein Passiersieb integriert, um Agglomerate im Produkt aufzubrechen. Das ist wichtig für eine genaue Dosierung in der Verpackung oder den reibungslosen Transport des Produktes in den Förderleitungen. Ist eine Desagglomeration nicht erforderlich, kann der Siebkorb mit wenigen Handgriffen an der Stirnseite der Siebmaschine herausgezogen und durch einen unbespannten Siebkorb ersetzt werden. Eine Schonhülse schützt dabei die Wellenzapfen.

Passiersieb JEL PS: der Siebkorb kann mit wenigen Handgriffen herausgezogen und ausgetauscht werden.

Blick ins Innere des Passiersiebs: rotierende Leisten streifen das Produkt durch den Siebkorb.

Handling abrasiver und nicht abrasiver Schüttgüter

Kombinationsmöglichkeiten hinsichtlich der nachgeschalteten Förderkomponenten

Durch die vielfältigen Anpassungsmöglichkeiten, die sich aus dem Baukasten-Prinzip der Anlage ergeben, kann der Auftraggeber je nach Bedarf die einzelnen Komponenten miteinander kombinieren und flexibel auf unterschiedliche Produkteigenschaften reagieren. Durch die kürzeren Stillstandszeiten konnte der Verpackungs-Spezialist seine Produktivität um 50 % steigern.

Variante zum Handling nicht abrasiver Produkte

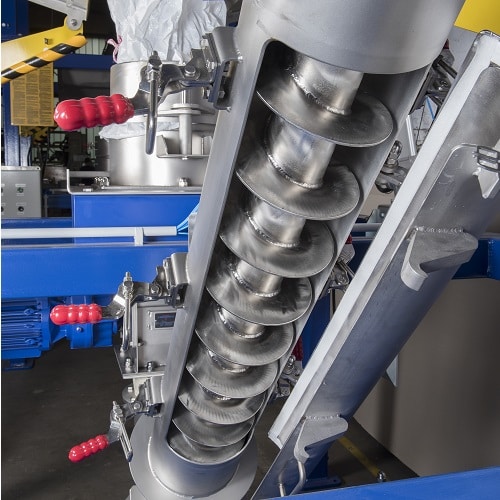

Handelt es sich um ein nicht abrasives Schüttgut, das in einen Wiegebehälter oder eine Absackmaschine auf der gleichen Hallenebene zu fördern ist, leitet das System das Produkt über einen flexiblen Kompensator in eine nachgeschaltete Schrägschnecke. Diese fördert das Material mit einer Durchsatzleistung von 500 kg/h über eine Troglänge von 6 m in einem 45°-Winkel steil nach oben. Da die rückstandslose Reinigung der Anlage gerade bei Produkten aus dem Lebensmittel- und Pharmabereich eine enorm wichtige Rolle spielt, handelt es sich bei dem Rohrtrog um eine Sonderbauform mit für die Reinigung nach unten aufklappbaren Trogsegmenten. Gemäß den UVV sind diese Segmente mechanisch gegeneinander gesichert, wobei das oberste Segment mit einer Endschaltersicherung ausgestattet ist. Um die Schrägschnecke bei Bedarf schnell einsetzen zu können, ist sie bedienerfreundlich auf ein fahrbares Untergestell montiert.

Bei Produkten, die sich problemlos mechanisch fördern lassen, wird eine mobile Schrägschnecke unterhalb des Passiersiebs angebaut.

Förderschnecke mit klappbaren Trogsegmenten

Am oberen Ende der Schrägschnecke angekommen, fließt das Produkt durch einen weiteren Kompensator direkt auf die platzsparend im Gestell integrierte Vibrationssiebmaschine JEL Fix zur Kontrollsiebung. Diese Vibrationssiebstufe säubert das Schüttgut von allen unerwünschten Fremdkörpern, bevor es schließlich in den Wiegebehälter oder direkt in die Absackmaschine fließt – ein wichtiger Schritt vor der Abpackung als Teil der Qualitätssicherung, da es trotz strenger Hygiene- und Qualitätsvorschriften nie ganz auszuschließen ist, dass das Produkt nicht doch unbeabsichtigt verunreinigt wurde.

Das Schutzsieb hat eine niedrige Bauhöhe und kann daher besonders platzsparend am Auslauf der Schnecke angebaut werden.

Blick in den Auslauf des Schutzsiebes. Von hier aus gelangt das Produkt ohne Fremdkörper in den nachgelagerten Prozess.

Um auch die zweite Hallenebene mit Schüttgut zu beschicken, war noch eine zweite fahrbare Schrägschnecke mit einer Troglänge von insgesamt 8,7 m notwendig. Hier stand das Projektteam vor der Problematik, dass Schneckenwendeln dieser Länge zwangsläufig durchhängen und eine Förderung unmöglich machen. Daher kombinierten die Entwickler zwei Rohrschneckenförderer in Kaskadenform, um die gesamte Förderdistanz zu überbrücken.

Achtung, abrasives Produkt!

Damit die Wiege- und Absackmaschinen auch mit abrasivem Material, wie beispielsweise Salz beschickt werden können, wurde eine zweite, angepasste Förderlösung benötigt.

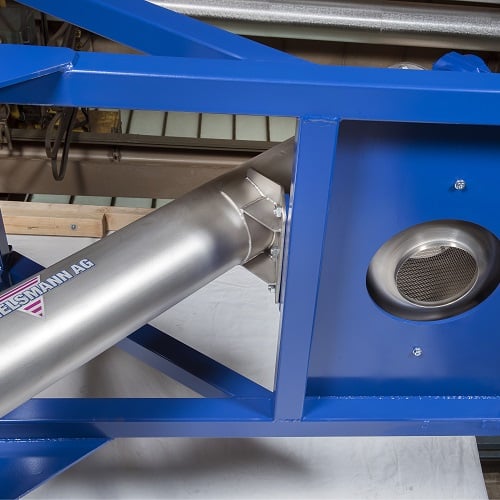

Salz lässt sich nur schwer mechanisch fördern, da die Schrägschnecken durch den hohen Abrieb und die Korrosion zu schnell verschleißen würden. In diesem Fall wird auf eine pneumatische Förderung umgestellt: der Bediener muss dazu anstelle des Kompensators lediglich einen Produktaufgabetrichter unter den Auslauf der Passiersiebmaschine montieren. Nach der Passiersiebung fließt das Produkt dann direkt durch den mit einem Entstaubungsfilter ausgestatteten Trichter und wird durch die bauseitige pneumatische Saugförderleitung abgesaugt. Diese fördert das abrasive Produkt verschleißarm zum nächsten Prozessschritt.

Bei abrasiven Produkten wird unterhalb des Passiersiebs ein pneumatischer Aufgabeschuh angebaut, um die Entleerstation mit einer pneumatischen Förderleitung zu verbinden.

Damit die Anlage auch für Produkte der Lebensmittel- und Pharmabranche geeignet ist, sind alle produktberührenden Teile FDA-konform ausgeführt. Nach einer drei monatigen Planungs- und Lieferzeit konnte der Hersteller die mit einer CE-Kennzeichnung versehene Anlage an den Kunden ausliefern. Ein Team von Engelsmann begleitete die Montage und übernahm die Schulung des Bedienpersonals.