Warum eine Schutzsiebung?

Schutzsiebe werden eingesetzt, um Schüttgüter von Fremdeintrag und Verunreinigungen zu befreien.

Dabei kann es sich beispielsweise um Verpackungsrückstände oder metallische Teile wie Schrauben handeln, die versehentlich in das Produkt gelangt sind. Doch nicht nur im Endprodukt, auch im Produktionsprozess selbst können Fremdkörper großen Schaden anrichten.

Um eine gleichbleibend hohe Qualität der Endprodukte sicherzustellen, dürfen Fremdkörper nicht in die Verkaufsgebinde gelangen und müssen zuvor abgetrennt werden. Geschieht dies nicht, drohen Produktkontaminationen und im schlimmsten Fall imageschädigende Rückrufaktionen. Metallische Teile können zudem das empfindliche Maschinenequipment beschädigen und teure Reparaturen oder Produktionsausfälle verursachen.

Fremdkörpereintrag in den Produktionsprozess vermeiden. Und das Produkt vor Kontaminationen schützen.

Das sind die Hauptaufgaben von Schutzsieben.

An welchen Stellen in der Produktion werden Schutzsiebungen durchgeführt?

Schutzsiebe werden immer dort eingesetzt, wo die Sicherheit eines Produktionsprozesses oder die Qualität eines Produktes durch eine Verunreinigung gefährdet werden könnte.

Eine Schutzsiebung kann grundsätzlich an jeder Stelle im Prozess durchgeführt werden. Es gibt jedoch einige besonders typische Anwendungsfälle.

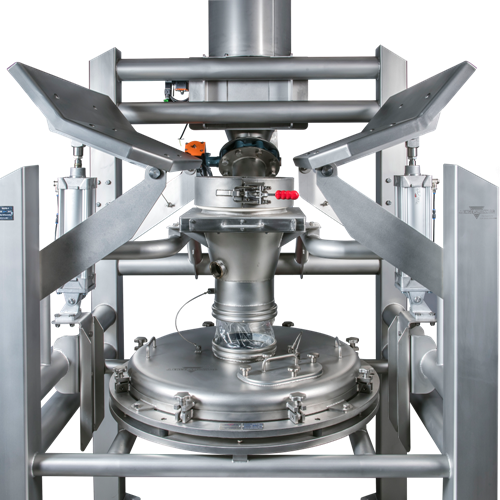

Mit dem mobilen Tankwagensieb JEL TWS werden Fremdkörper abgetrennt, bevor das Produkt ins Silo gefördert wird. Es kann im Handumdrehen an- und abgedockt werden.

1. Bei der Rohstoffanlieferung

Hier sorgen Schutzsiebe dafür, dass Verunreinigungen und Grobanteile gar nicht erst in die Produktion gelangen oder mit eingelagert werden. Wird das Schüttgut über Tankwagen oder Silofahrzeuge angeliefert, bietet sich der Einsatz von Tankwagensieben an. Diese werden einfach in die Förderleitung zwischen Silo und Tankfahrzeug installiert und trennen zuverlässig vorhandene Fremdkörper ab.

2. Im Produktionsprozess

Schutzsiebungen findet man auch in Produktionsprozessen selbst an den verschiedensten Stellen. Unerwünschte Bestandteile können nicht nur über die zugelieferten Rohwaren in den Produktionsprozess gelangen. Auch innerhalb der eigenen Verarbeitungsprozesse kann es zu Verunreinigungen kommen. Metall- oder Kunststoffteile von Anlagenkomponenten können sich während des Betriebs oder bei Wartungsarbeiten lösen und unbeabsichtigt in den Produktstrom fallen. Zur Sicherstellung der benötigten Produktqualität kommen Schutzsiebe insbesondere an sensiblen Schnittstellen zwischen wichtigen Verarbeitungsprozessen zum Einsatz: Z.B. vor dem Produkteintrag in Mischer, Rührwerke oder Zwischenbehälter. Oft arbeiten die Siebe im Verbund mit weiteren Schutzmechanismen, wie z. B. Magnetabscheider für die Abscheidung kleinster Metallpartikel, die das Siebgewebe des Schutzsiebs passieren könnten.

Besonderheit des Schutz- und Kontrollsiebs JEL Fix II: der Siebkorb wird zusätzlich erregt, so dass sie auch bei siebschwierigen Produkten eingesetzt werden kann.

3. Vor der Abpackung des Endprodukts

Spätestens bevor das Produkt für den Verkauf abgefüllt bzw. verpackt wird, muss sichergestellt sein, dass es frei von allen unerwünschten Bestandteilen ist. Verunreinigungen, die bei diesem Prozessschritt unentdeckt bleiben, haben direkte Auswirkungen auf die Qualität des Produktes beim Kunden.

Schutzsiebmaschinen sind daher in vielen Anlagen buchstäblich ein wichtiger Sicherheitsanker bei der finalen Qualitätssicherung von Endprodukten.

Was macht ein gutes Schutzsieb aus?

Hohe Durchsatzleistung, einfaches Handling sowie schnelle Reinigbarkeit sind wichtig für die Umsetzung einer effizienten Schutzsiebung.

Ein weiterer Aspekt ist ein kleiner Footprint, d.h. eine möglichste kompakte und platzsparende Bauweise.

1. Kompakte Konstruktion mit kleinem Footprint

Auch wenn ihre Funktion enorm wichtig ist, sind Schutzsiebe selten das Herzstück einer Anlage. In den meisten Fällen stellen sie einen von vielen notwendigen Prozessschritten dar, der möglichst platzsparend in den Produktionsprozess integriert werden soll.

Um dieser Anforderung gerecht zu werden, ist bspw. die JEL Fix II sehr kompakt aufgebaut. Bei einer Siebfläche von 0,5m² hat das komplette Siebgehäuse eine Höhe von lediglich 27 cm. Je nach Bedarf kann das Vibrationssieb für die Schutzsiebung mit oder ohne Untergestell ausgeführt werden (wahlweise stationär oder fahrbar). Ohne Untergestell wird das Schutzsieb als zusätzliche Komponente in Anlagen eingepasst: als Teil von Entleer- Befüll- oder Mischprozessen nahtlos in die Anlagenumgebung integriert.

Die Rundsiebmaschine JEL Fix II lässt sich zur Schutz- und Überkornabsiebung einsetzen. Sie kann fest in einer Anlage verbaut oder als mobiles Modell ausgeführt werden.

Dank kompakter Bauweise kann die JEL Fix II als Schutzsieb z.B. in Big Bag-Stationen integriert werden. Selbst der nachträgliche Einbau in bestehende Anlagen ist möglich.

2. Hohe Durchsatzleistung? Steckkorn vermeiden!

Die Durchsatzleistung einer Schutzsiebmaschine muss genau auf den Produktionsprozess abgestimmt sein, damit das gesiebte Produkt stets in ausreichender Menge und der optimalen Beschaffenheit zur Verfügung steht.

Die abbildbare Durchsatzleistung einer Siebmaschine hängt zunächst ab von der Siebfläche. Sinnvoll ist, wenn bspw. mittels einstellbarer Unwuchtscheiben am Vibrationsmotor die Leistung des Siebes auch nachträglich verstellt und an verschiedene Schüttgüter und Produktmengen angepasst werden kann.

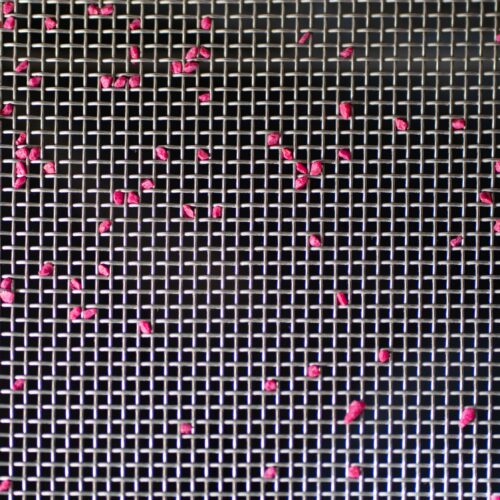

Ein weiterer Faktor, der die Durchsatzleistung einer Siebmaschine beeinflusst, ist die Steckkornbildung. Als Steckkorn bezeichnet man Produktpartikel, die sich während des Siebprozesses in den Maschen des Siebgewebes verklemmen bzw. festsetzen. Um zu vermeiden, dass sich das Siebgewebe dadurch immer weiter zusetzt und die Maschine an Durchsatzleistung verliert, werden spezielle Siebabreinigungssysteme eingesetzt. Bei der Jel Fix II kann z.B. zwischen einer Ball-, Dreiecks- oder einer Ultraschallabreinigung für besonders feine Pulver gewählt werden.

Setzt Steckkorn das Siebgewebe zu, sinkt die Durchsatzleistung.

Abreinigungssysteme in unterschiedlicher Ausführung halten das Siebgewebe dauerhaft frei.

3. Einfache Bedienbarkeit

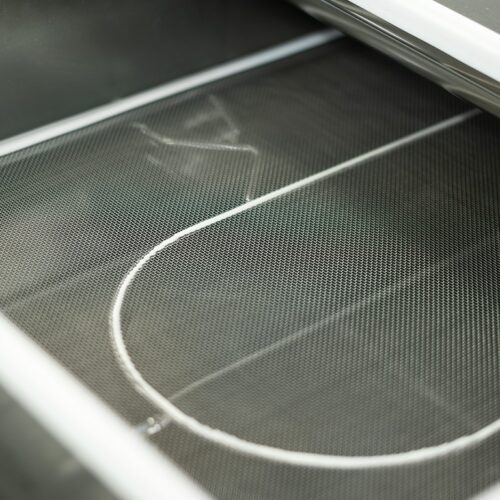

Das Handling spielt auch bei Schutzsieben eine große Rolle. Reinigung, Siebeinlegerwechsel, produktspezifische Anpassung der Siebeinstellung – idealerweise ist alles so ausgelegt, dass der Bediener intuitiv und werkzeuglos arbeiten kann.

Für eine möglichst gründliche Reinigung und kurze Rüstzeiten ist zudem hilfreich, dass die Schutzsiebmaschine mit wenigen Handgriffen demontierbar ist. Deckel und Unterteil des Siebgehäuses müssen z.B. einfach voneinander getrennt werden können. Das ist auch wichtig beim Siebwechsel. Bestens bewährt haben sich dabei Schnellspannsysteme oder Sterngriffe.

Alle Bauteile sind gut zugänglich und werkzeugfrei bedienbar. Das Unterteil und Deckel der JEL Fix II können einzeln aus dem Grundgestell herausgenommen werden. Mit einem Randaufsatz ist bei Bedarf auch der offene Betrieb möglich. Für den Einbau in Anlagen sind zahlreiche Zusatzfeatures für das Schutzsieb erhältlich. Mit der JEL Fix II bietet Engelsmann damit ein denkbar einfaches Schutzsiebkonzept an, das in der Praxis zuverlässig funktioniert.

4. Reinigbarkeit und Hygiene

Vielen Branchen stellen hohe Hygieneanforderungen an das eingesetzte Produktionsequipment. Schutzsiebmaschinen bilden da keine Ausnahme. Die Vermeidung von Produktablageflächen und Toträumen sowie die gute Zugänglichkeit aller Teile hat daher oberste Priorität.

Rahmengestelle aus Edelstahl, erweiterte Radien bei Ecken und Kanten und verschiedene Oberflächenbehandlungen und Rautiefen sind dabei nur erste Bausteine eines umfassenden Hygienekonzepts. Grundgestelle aus Rundrohren sind z.B. weniger anfällig für Produktablagerungen als eckige Profile. Sie lassen sich auch leichter reinigen und Spritzwasser fließt leichter ab.

Besonders im Inneren des Siebtrogs muss es hygienisch sein: Profildichtungen in steckbarer Ausführung können z.B. bei der Reinigung einfach abgezogen und anschließend wieder eingesetzt werden. Sie bestehen idealerweise aus Silikon, TPE oder anderen konformen Materialien nach FDA bzw. EG 1935/2004 Standards.

Pharma

Glatte Oberflächen: die JEL Konti II zur Schutzsiebung bei der Herstellung pharmazeutischer Produkte

Chemie:

Jel Fix als angebautes Schutzsieb unter einer Sackeinschüttkabine

Food

Wirbelstromsiebmaschine JEL Viro für Schutzsiebungen fetthaltiger Produkte

Fazit: Schutzsiebungen sind ein wichtiger Bestandteil bei der Qualitätssicherung von Zwischen- und Endprodukten.

Betreiber stellen an sie im Wesentlichen drei Anforderungen:

Das Sieb muss sauber und platzsparend in die Anlagenumgebung integriert werden können.

Betrieb und Wartung müssen möglichst einfach sein.

Das Schutzsieb muss eine schnelle und gründliche Reinigung ermöglichen.