Der Kunde, eine weltweit tätiger Kunststoffproduzent, stellt u.a. für Anwendungsbereiche im Dental- und Sanitärkeramiksegment Polymere her. Bei der Herstellung von PMMA haben Agglomerate, Überlängen oder Fehlkorn jedoch keinen Platz.

Korngrößen außerhalb eines definierten Kornspektrums wirken sich negativ auf die Qualität des daraus entstehenden Endprodukts aus. Sie müssen unbedingt vermieden werden. Interne Qualitätskontrollen des Kunden stellten jedoch immer wieder Schwankungen im Kornspektrum fest. Der Grund: die elektrostatische Aufladung der PMMA-Granulate.

Um gleichbleibende Produktqualität sicherzustellen, soll daher vor der Abfüllung in die Verkaufsgebinde eine zusätzliche Kontrollsiebung integriert werden, um die Qualität des verkaufsfertigen PMMA-Granulates zu optimieren – ohne Umbauarbeiten an der bestehenden Anlage.

Angestrebte Durchsatzleistung: 300 kg PMMA-Granulat pro Stunde

Kontrollsiebung mit Maschenweite von 200 µm für eine homogene Rohware, d.h. PMMA-Granulat im definierten Korngrößenspektrum

Abtrennung von Grobkorn bzw. Agglomeraten außerhalb des definierten Kornspektrums

Förderung des Gutkorns, also der verkaufsfertigen Ware, zur Abfüllung und Befüllung der Verkaufsgebinde

Die Neigung von PMMA-Granulat zur elektrostatischen Aufladung muss dabei über den gesamten Prozess hinweg gelöst werden

Beengte Platzverhältnisse am Aufstellort, mit Tellertrockner und den Zuleitungen zur Verpackung

Mit dem Originalprodukt wurden verschiedene Siebmaschinentypen aus dem Engelsmann-Portfolio im Technikum getestet. Immer gemeinsam mit dem Kunden, der so seine Entscheidung auf einer fundierten Datenbasis treffen konnte. Die Wahl fiel auf die Schwingsiebmaschine JEL Freischwinger.

Der JEL-Freischwinger wurde speziell für das Sieben von rieselfähigen Schüttgütern konzipiert. Mit einer Durchsatzleistung von bis zu 250 t/h, einem produktschonenden Siebvorgang und Trennschärfen bis zu 99% ist er das ideale Schwingssieb für Anwendungen in Chemie, Pharma und Food.

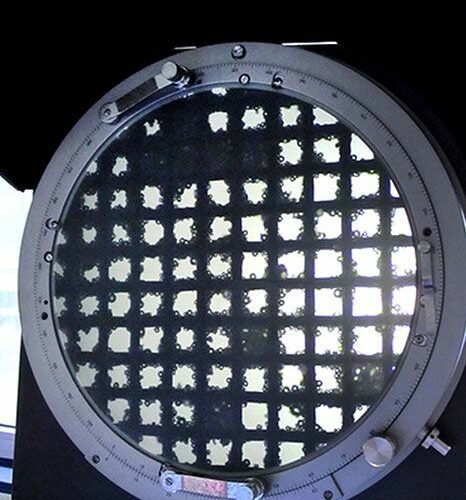

Elektrostatische Aufladung erschwert die Siebaufgabe: Staub und feine Partikel des PMMA haften durch die Aufladung am Granulat

Dem Problem der elektrostatischen Aufladung lässt sich auf zwei Wegen begegnen: durch die Verwendung antistatisch wirkender Zusätze oder – wie in diesem Projektbeispiel – durch die Verwendung von Ionisatoren bei der Siebung.

Für den speziellen Anwendungsfall der Siebung des PMMA-Granulates wurde als Basis die Schwingsiebmaschine JEL Freischwinger gewählt.

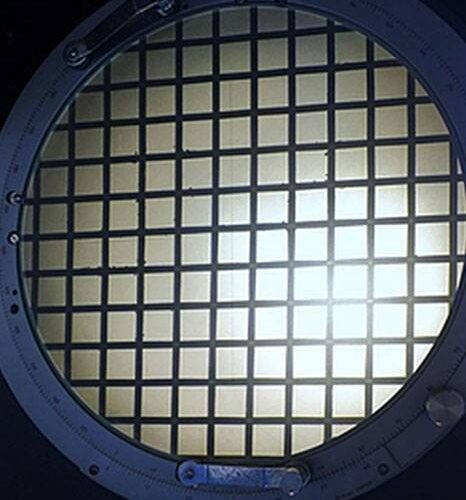

Die beiden Siebeinleger sind mit einem Maschengewebe von 200 µm bespannt. Über zwei Ausläufe wird das gesiebt PMMA-Granulat abgeführt: ein Auslauf für das Grobgut und die unerwünschten Agglomerate. Und weiterer für das Gutkorn bzw. die Gutware. Angeordnet in der Produktzuführung der Siebmaschine, beseitigen Ionisatoren die elektrostatische Aufladung des Produkts vor dem eigentlichen Siebvorgang. Das Siebgut fällt so nahezu ladungsfrei in die Siebmaschine. Die Ionisatoren erzeugen über einen Hochspannungsgenerator ein elektrisches Feld, das die Luft um die Ionensprühspitzen in positive und negative Ionen zerlegt. Sobald das statisch aufgeladene PMMA-Granulat das Feld passiert, findet ein Ionenaustausch statt und es wird entladen.

So nicht: Elektrostatische Aufladung erschwert die Siebung von Kunststoffpulvern und Granulaten wie PMMA

Viel besser: Freies Siebgewebe dank Ionisation. Nur wenn die Maschen frei sind, wird die volle Durchsatzleistung erreicht

Aufgrund der elektrostatischen Aufladung des Kunststoffgranulates wurde das Schwingsieb zusätzlich durchgängig geerdet. Die Maschine ist für den Betrieb in der ATEX Zone 20 (innen) und Zone 22 (außen) ausgelegt.

Damit sich das Siebgewebe während des Siebvorgangs nicht mit Steckkorn zusetzt und die geforderte Durchsatzleistung von bis zu 300 kg pro Stunde erreicht wird, sind zwei verschiedene Siebabreinigungssysteme integriert

Unterhalb des Siebeinlegers ist ein Kugelabreinigungssystem eingebaut, das das Siebgewebe während des Siebvorgangs mechanisch frei hält. Eine zusätzlich installierte Ultraschallabreinigung kann in Intervallen oder permanent zugeschaltet werden – alles ATEX-gerecht.

Die Siebeinleger des JEL Freischwingers sind mit Prallkopfkugeln ausgestattet, die direkt unter dem Siebgewebe auf einem Gitter ruhen. Durch die Bewegung der Siebmaschine beim Siebvorgang geraten auch die Reinigungskugeln in Bewegung. Sie stoßen von unten an das Siebgewebe und lösen dabei zwischen den Maschen festsitzende Partikel.

Das zweite Abreinigungssystem , die Ultraschallabreinigung, kann bei Bedarf zugeschaltet werden. Passend zu den Eigenschaften des PMMA-Granulates der jeweiligen Charge kann sie wahlweise in Intervallen oder permanent zugeschaltet werden. Der Generator der Ultraschallabreinigung ist temperaturbeständig bis 80°C, die beiden Ultraschall-Konverter bis 135°C. Die Fließgeschwindigkeit bzw. die Verweilzeit der Kunststoffgranulate auf dem Siebgewebe wird über den Neigungswinkel der Siebeinleger (zwischen 1° und 3°) gesteuert. Das ermöglicht die Anpassung an das jeweils gesiebte Produkt.

Auf der JEL Freischwinger werden PMMA-Granulate mit unterschiedlichen Kornspezifikationen gesiebt. Dazu braucht es Siebeinleger mit unterschiedlichen Maschenweiten

Um die mit dem Wechsel der Siebeinleger verbundene Stillstandszeit so kurz wie möglich zu halten, sind ein freier Zugang und einfache Umrüstung der Siebmaschine das A und O.

Abweichend vom Standard wurden ein leichter Deckel aus Edelstahl eingebaut, der das Handling für den Bediener deutlich vereinfacht. Ausgestattet mit BFM-Stutzen und Schnellwechselausführung können Siebeinleger so im Handumdrehen getauscht werden.

Nach dem Lösen der Schnellspanner wird der Deckel einfach hochgeklappt. Die Siebeinleger sind nun leicht zugänglich. Pressleisten, die die Siebeinleger während des Siebvorganges sicher fixieren, werden entfernt und der Siebeinleger kann aus der Siebmaschine herausgenommen werden. Der neue Siebeinleger wird eingesetzt, festgespannt und nach wenigen Minuten weiter produziert. Ebenfalls inklusive: Zeitersparnis bei der rückstandlosen Reinigung des Produktraums.