Ein Hersteller von Epoxidharzen suchte nach einem Anlagenkonzept, mit dem er einen Mischvorgang, inklusive dosierter Zuführung von Einzelkomponenten bei der Kunstharzproduktion abbilden kann. Auch die anschließende Fassabfüllung von Harz und Härter soll integriert werden.

Da verschiedene Produktionsstätten des Kunden bereits eine einwandfrei funktionierende Misch-, Förder- und Abfüllanlage von Engelsmann einsetzen, war diese bewährte Lösung auch die Planungsgrundlage für das anstehende Projekt.

Kunstharze bestehen aus zwei Komponenten, dem reinen Epoxidharz sowie dem zugehörigen Härter. Erst wenn diese beiden Komponenten in einem bestimmten Mengenverhältnis miteinander vermischt werden, reagieren die jeweiligen Moleküle miteinander und das zähflüssige Gemisch beginnt auszuhärten.

Oberstes Gebot ist es dabei, das exakt richtige Mischverhältnis zwischen Harz und Härter einzuhalten. Ist das nicht der Fall, finden überzähligen Moleküle einer Komponente keinen Reaktionspartner. Das wirkt sich im ausgehärteten Zustand negativ aus. Eine spröde bzw. klebrige Oberfläche ist das Ergebnis, verbunden mit einer deutlich geringeren Bruchfestigkeit. Im richtigen Mischverhältnis jedoch härten die Kunstharze zu einem stabilen Werkstoff aus. Wie so eine Anlagenumgebung aussehen kann, zeigt das nachfolgende Praxisbeispiel. Kern der Lösung sind dabei drei JEL TRM Trommelmischer.

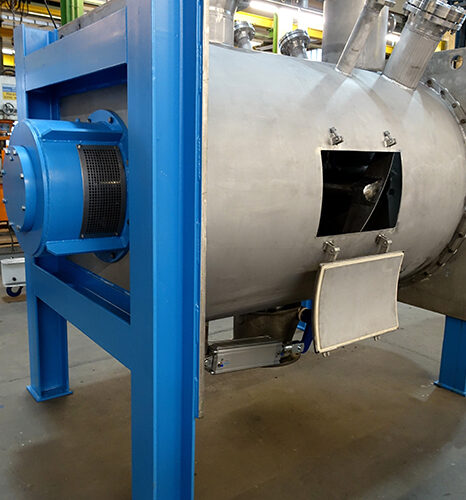

Der JEL TRM Trommelmischer: Zwangsmischer zur dreidimensionalen Umschichtung des Mischgutes. Robust ausgeführt, mit umfangreicher Ausstattung und Sicherheitsfeatures. Für eine vollautomatische Beschickung und Entleerung.

In der geplanten Anlage werden drei Produktionslinien aufgebaut: eine für die Harz- und zwei für die Härterherstellung. Die einzelnen Bestandteile wie Aerosil, Füllstoffe sowie ein spezieller Harz- bzw. Härter-Premix sollen aus ihrem jeweiligen Lagergebinde entleert und einem Trommelmischer zugeführt werden.

Durch den Mischprozess verbinden sich die einzelnen Stoffe zu einem zähflüssigen Gemisch. Das eigentliche Harz und die Härterkomponenten entstehen. Da diese als Endprodukt anschließend in den Verkauf gehen, muss auch der dosierte Austrag aus dem Trommelmischer sowie die Fassabfüllung mit der neuen Anlage abgebildet werden.

Der Prozess klingt zunächst einfach, birgt jedoch einige Schwierigkeiten, wie beispielsweise die unterschiedlichen Stoffeigenschaften einzelner Komponenten:

Die eingesetzten Füllstoffe sind gut fließfähig.

Aerosil mit seiner sehr geringen Schüttdichte neigt sowohl zu starker Staubbildung als auch zu Anbackungen und leichter Agglomeration.

Die Harz- und Härter-Premixes liegen in flüssiger Form vor.

Harz und die Härterkomponenten als Endprodukte sind zähflüssig.

Die unterschiedlichen Produkteigenschaften und Aggregatsformen stellen unterschiedliche Anforderungen an das Produktionsequipment. Das zeigt sich bereits bei der Entleerung der Gebinde und Zuführung der Vorprodukte in die Trommelmischer.

Zuerst wird der flüssige Premix über bauseitige Pumpen und Rohrleitungen aus einem Lagertank entleert und dem Trommelmischer zugeführt. Erst danach erfolgt die Zuführung der Feststoffe. Sowohl Aerosil als auch die Füllstoffe werden in Big Bags angeliefert, müssen jedoch auf unterschiedliche Weise entleert werden.

Entleerung von Füllstoffen aus dem Big Bag direkt in den Trommelmischer

Dank ihrer sehr guten Rieselfähigkeit können die Füllstoffe direkt aus dem Big Bag in den Trommelmischer entleert werden – ohne zusätzliche Big Bag-Entleerstation oder Entleerhilfen. Für diesen Teilschritt ist mittig auf dem Trommelmischer eine Entleereinheit angebaut. Der volle Big Bag wird zur Entleerung einfach mit einer Kranbahn angehoben und über der Entleereinheit abgelassen. Der Bediener spannt, auf einer Bühne neben dem Mischer stehend, den Auslaufstutzen des Big Bags in die Entleereinheit ein und betätigt den Verschlussmechanismus. Nachdem der Big Bag Auslauf geöffnet wird, entleeren sich die Füllstoffe quasi von alleine und ohne den Einsatz eines Förderorgans direkt in den Trommelmischer.

Entleerung von Aerosil mit einer Big Bag-Entleerstation und Zuführung zum Trommelmischer

Um das feinpudrige Aerosil vollständig und ohne Staubemissionen zu entleeren, war der Einsatz einer Big Bag-Entleerstation erforderlich. Die Beschickung der Station erfolgt über eine integrierte Kranbahn mit Kettenzug. Per Knopfdruck wird der Big Bag in die Entleerposition gefahren und kann mit der Entleereinheit verbunden werden.

Um Bediener und Anlagenumgebung vor einer zu hohen Staubbelastung zu schützen, ist diese Entleereinheit doppelt abgedichtet und so konstruiert, dass selbst beim Lösen des Big Bags keine Produktreste entweichen können. Damit sich das feine Aerosil nicht in den Falten des Big Bags absetzt, wurde die Station zusätzlich mit einer Federstraffung und Walkvorrichtung ausgestattet um einen effizienten und vollständigen Produktaustrag zu gewährleisten.

Beschickung des Mischers: Direkt aus dem Big Bag in den Mischer oder alternativ – für das schwerfließende Aerosil – mit einer Big Bag-Entleerstation

Die Walkvorrichtung besteht aus zwei Auflagewangen, auf denen der Big Bag abgesetzt wird. Pneumatisch gesteuert, heben und senken sich die Wangen abwechselnd beim Entleervorgang. Dabei heben sie jeweils eine Seite des Big Bags an. Dadurch verbessert sich der Schüttwinkel und das Produkt rieselt in den Entleertrichter. Hier wird das Aerosil pneumatisch abgefördert, über Rohrleitungen senkrecht nach oben transportiert und direkt über den Einlauf in den Trommelmischer geleitet.

Damit diese Produktzuführung gewichtsgenau stattfinden kann, ist die Big Bag-Entleerstation zusätzlich mit Wiegezellen ausgestattet. Mithilfe der elektrischen Steuerung gibt der Bediener einfach die gewünschte Produktmenge ein, die dem Mischer zugeführt werden soll, und der Entleer- und Förderprozess startet. Sobald die gewünschte Menge erreicht ist, wird der Materialeintrag in den Entleertichter durch ein pneumatisches Quetschventil unterbrochen und die Membranpumpe abgeschaltet.

Jetzt kann der wichtigste Prozess beginnen, das Durchmischen der einzelnen Harz- bzw. Härterkomponenten.

Die zylindrische Trommel des Zwangsmischers kann je nach Bedarf in individuellen Größen ausgelegt werden. Für dieses Praxisbeispiel kommen JEL TRM Trommelmischer zum Einsatz – mit 3.200 l Fassungsvermögen für die Härterproduktion bzw. 6.300 l für die Harzproduktion.

Das rotierende T-Schaufelmischwerk im Inneren des Behälters zwingt das Mischgut in eine dreidimensionale Bewegung. Auf diese Art und Weise werden die Komponenten intensiv miteinander vermischt, auch wenn diese sich stark hinsichtlich Mengenverhältnis, Schüttgewicht und Körnung unterscheiden.

Bereits nach wenigen Minuten im Trommelmischer reagieren Aerosil, Füllstoffe sowie der flüssige Premix miteinander und verbinden sich zu einem hochviskosen Harz bzw. Härter. Die T-Schaufeln sind so ausgerichtet, dass das Mischgut zum Auslauf hin transportiert wird. Durch die hohe Viskosität des Produkts würden sich jedoch Reste an Innenwand der Mischkammer festsetzen. Um auch diese Reste auszutragen, wurde der Trommelmischer mit zwei Abstreifern ausgestattet. Diese Leisten rotieren an beiden Stirnseiten des Mischers und lösen Produktanhaftungen, die dem Mischprozess so wieder zugeführt werden.

Der Trommelmischer mit zwei Abstreifern ausgestattet. Diese Leisten rotieren an beiden Stirnseiten des Mischers und lösen Produktanhaftungen.

Um die einwandfreie Qualität des Endprodukts sicherzustellen, war es darüber hinaus wichtig, dass sich während dem Mischprozess weder im Harz noch im Härter Luftbläschen ausbilden. Um das zu vermeiden, sind die Trommelmischer jeweils mit einem Filterdom ausgestattet. Mithilfe einer Vakuumpumpe wird dem Mischbehälter jegliche Luft entzogen und der Blasenbildung so vorgebeugt. Da der Trommelmischer zusätzlich mit einem Drucksensor sowie einem Temperaturfühler ausgestattet ist, kann der Bediener diese Parameter stets über die integrierte Steuerung mit verfolgen um bei Unregelmäßigkeiten gegebenenfalls eingreifen zu können.

Nachdem der Mischvorgang beendet ist, öffnet sich die Auslaufklappe des Mischbehälters und die fertige Harz- bzw. Härterkomponente wird durch die nun langsam rotierenden T-Schaufeln in Richtung Auslauftrichter gefördert und fließt in die darunter angebaute Exzenterschneckenpumpe. Diese fördert das Endprodukt zur der Fassabfüllung, der letzten Station dieser Anlage.

Da Harze und Härter direkt in ihr Verkaufsgebinde abgefüllt werden, erfolgt auch dieser letzte Prozessschritt dosiert. Dazu wurde am Auslaufrohr der Schneckenpumpe eine Wiegeplattform integriert, bestehend aus einer Bodenwaage mit aufgebautem Drehteller. Mithilfe eines Staplers platziert der Bediener jeweils eine Palette mit 4 leeren Fässern auf dem Drehteller so, dass eins der Fässer direkt unter dem Schneckenauslaufrohr positioniert ist.

Die Abfüllung des Produkts wird per Knopfdruck über die elektrische Steuerung gestartet. Der Bediener muss lediglich die gewünschte Menge eingeben und der Befüllvorgang läuft so lange bis die Bodenwaage ein Signal an die elektrische Steuerung übergibt, dass die Füllmenge erreicht wurde. Die Abfüllung wird dann automatisch gestoppt, indem sich die Auslaufklappe des Mischers schließt und kein Produkt mehr in die Exzenterschnecke ausgetragen wird.

Um zu verhindern, dass auch nach dem Stoppen des Materialflusses Produktreste in der Exzenterschnecke in die Fassabfüllung nachlaufen, ist die elektrische Steuerung so eingestellt, dass sich bei Erreichen des Füllgewichts auch die Exzenterschnecke abschaltet. So wird sichergestellt, dass immer exakt die richtige Menge abgefüllt wird und in den Verkauf geht.