Individuell zugeschnitten auf die Bedürfnisse unseres Pharmakunden:

eine Big Bag-Entleerstation für Laktose

Mit verschiedenen Möglichkeiten zur Anbindung nachgelagerter Prozesse

Einerseits soll die Big Bag-Entleerstation an ein pneumatisches Fördersystem zur Silobeschickung angebunden werden. Andererseits wollte man die Station zur staubfreien Befüllung von Containern nutzen. Und dass, ohne zeitraubende Umrüstmaßnahmen und unter strengsten hygienischen Bedingungen.

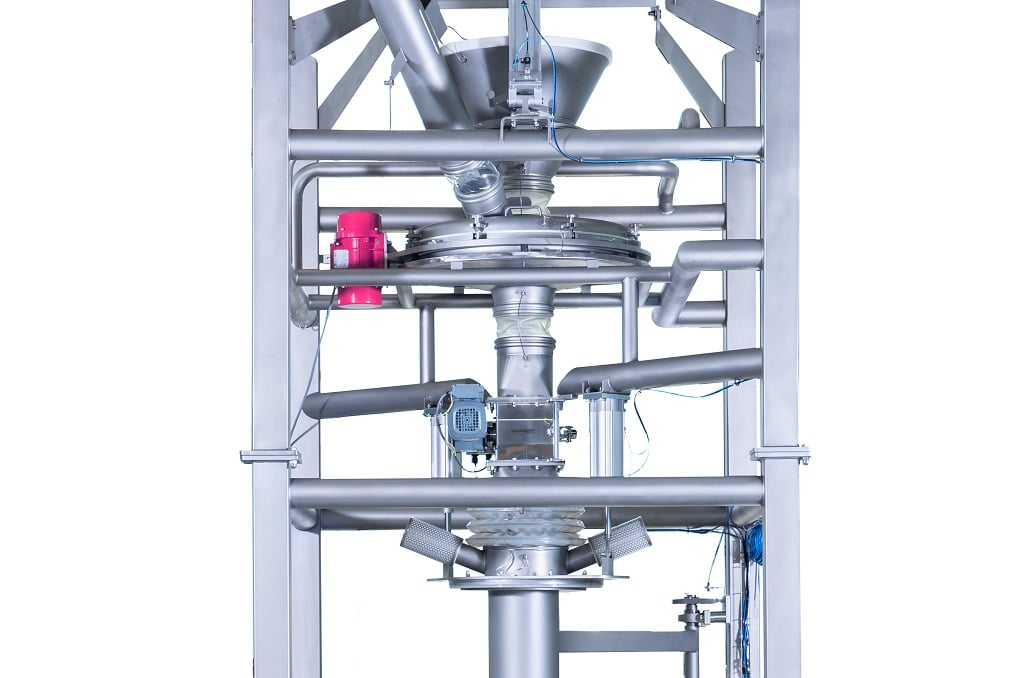

Um bei der Big Bag-Entleerung eine hohe Produkt- und Prozessqualität sicherzustellen, wurden eine zusätzliche Schutzsiebung sowie ein Metallabscheider integriert. Bedienung, Inspektion und Wartung der Anlage erfolgen über eine beim Kunden vorhandene VA-Bühne. Die stabile Rahmenkonstruktion der Big Bag-Entleerstation ist vollständig in Edelstahl ausgeführt. Im oberen Bereich der Entleerstation befindet sich ein Hebekreuz. Mit diesem können die Big Bags vom Bedienpersonal aufgenommen, in die Entleerstation hinein gehoben und in die Entleerposition gebracht werden. Den restlosen und effizienten Austrag der Laktose aus dem Big Bag sichern seitlich an der Entleerstation angebrachte Walkvorrichtungen. Sie dienen auch gleichzeitig als Absturzsicherung für die bis zu 1250 kg schweren Big Bags.

Komponenten der Big Bag Entleerstation

Stabile Rahmenkonstruktion aus Edelstahl

Pneumatische Walkvorrichtungen

Staubdichter Big Bag-Hygienetrichter

Schutzsieb (JEL Fix) mit angebautem Saugfilter

Metallabscheider

Abfüllkopf mit Anpressteller, Dichtung und Verdrängungsfiltern

Schwenkarm mit Fallrohr zur Anbindung an eine Zellenradschleuse und die pneumatische Abförderung

Für die Containerbefüllung wird der Schwenkarm einfach beiseite geklappt, um so Platz zur Aufnahme des Containers zu schaffen.

Staubdichte Verbindung zwischen Big Bag und Entleerstation

Um eine staubdichte Verbindung zwischen Big Bag-Auslauf und Hygienetrichter herzustellen, wird der Auslauf des Big Bags mit einem Entleertrichter verbunden. Für die Laktoseentleerung in hygienesensibler Produktionsumgebung wurde der Trichter als Hygienevariante ausgeführt. Er ist aus Edelstahl gefertigt und mit pharmagerechten Dichtungen ausgestattet.

Um den Big Bag-Auslauf anzuschließen, wird der Hygienetrichter mit einem Handhebel öffnet. Nun kann der Auslaufstutzen über das Produktführungsrohr im Inneren des Trichters geführt werden. Anschließend wird der Hygienetrichter wieder staubdicht verschlossen. Die Big Bag-Entleerung kann nun gefahrlos gestartet werden.

Entleertrichter und alle anderen Komponenten der Big Bag-Entleerstation sind über die bauseitig vorhandene VA-Bühne leicht zugänglich. Beispielsweise für Probenentnahmen direkt aus dem Entleertrichter.

Walkvorrichtungen helfen beim effizienten Austragen des Produktes aus dem Big Bag. Über den Entleertrichter fällt die Laktose in ein Schutzsieb (JEL Fix).

Rahmenkonstruktion aus Edelstahl, totraumarme Bauweise und glatte Oberflächen – für die einfache, rückstandsfreie Reinigung des Hygienetrichters und der gesamten Station.

Damit alles sicher ist

Schutzsiebung und Metallabscheider vor der Übergabe an den nächsten Verfahrensschritt

Und an die Entstaubung wurde auch gedacht.

Direkt unterhalb des Entleertrichters schließt sich ein staubdichtes Vibrationsrundsieb zur Schutzsiebung an. Eine wichtige Sicherheitskomponente, gerade im pharmazeutischen Umfeld.

In diesem Fall wurde eine JEL Fix in Pharma-Ausführung gewählt. Aufgrund ihrer niedrigen Bauhöhe kann sie platzsparend im Big Bag-Entleergestell integriert werden. Das Vibrationssieb sorgt für eine homogene Korngröße und trennt Verunreinigungen im Siebgut zuverlässig ab. Über ein Sichtfenster im Deckel des Siebgehäuses können Siebgewebe und Produktfluss während der Produktion jederzeit kontrolliert werden.

Am Aspirationsstutzen des Siebes ist ein Entstaubungsfilter mit Ventilator integriert. Die Entstaubung erfolgt also in dem Moment, in dem das Produkt aus dem Entleertrichter nach unten auf das Siebgewebe fällt. Auch diese Komponente ist im Hygienic Design ausgeführt.

Nach der Schutzsiebung mit der JEL Fix fällt das Material aus dem Siebauslauf nach unten in einen Metallabscheider. Hier werden eventuell vorhandene Metallpartikel magnetisch aus dem Produktstrom gezogen – quasi als zweite Sicherheitsstufe nach der Schutzsiebung.

Schutzsieb, Magnetabscheider und pneumatisch verfahrbarer Abfüllkopf im Verbund. Die Verdrängungsfilter am Abfüllkopf filtern die staubhaltige Luft während der Befüllung. Die Kabel werden sauber verlegt, wenn die Anlage beim Kunden aufgebaut wird.

Variante 1

Pneumatischer Abfüllkopf mit Auflageteller

Im Normalbetrieb gelangt die Laktose aus dem Abfüllkopf in die bauseitig vorhandene Zellenradschleuse und wird anschließend in Silos abgefördert.

Soll die Big Bag-Entleerung in die pneumatische Abförderung erfolgen, kommt eine bauseitig vorhandene Zellenradschleuse zum Einsatz. Die staubdichte Verbindung zwischen dem Dosierorgan und der Entleerstation wird über ein Fallrohr hergestellt. Es ist auf einem Schwenkarm montiert, der sich seitlich am Gestell der Station befindet. Bei Bedarf kann er vom Bediener zwischen den Abfüllkopf der Station und den Einlauf der Zellenradschleuse geklappt werden.

Der untere Anschluss des Fallrohrs wird mit der mobilen, bauseitigen Zellenradschleuse verbunden.

Von oben senkt der Bediener den pneumatischen Abfüllkopf mit Auflageteller auf das Fallrohr ab.

Dichtungen an der Unterseite des Auflagetellers stellen auch hier eine staubdichte Verbindung her. Wird der Big Bag nun geöffnet, fällt die Laktose durch das Rohr in die Zellenradschleuse. Diese übergibt das Produkt in das pneumatische Fördersystem und die Laktose kann dosiert abgefördert und ins Silo eingetragen werden.

Variante 1: Anbindung an das pneumatische Fördersystem. Das Fallrohr ist in den Bereich unter dem Abfüllkopf geschwenkt.

Sicht von unten durch den Abfüllkopf (mit Auflageteller und Dichtung) und Blick zum Metallabscheider.

Variante 2

Containerbefüllung

Die Umrüstung des Systems auf die Containerbefüllung geschieht mit wenigen Handgriffen.

Zunächst wird die Verbindung zwischen Fallrohr und Zellenradschleuse gelöst und der Abfüllkopf wieder pneumatisch nach oben gefahren. Das am Schwenkarm angebrachte Fallrohr wird zurück in die Ausgangsstellung geklappt. Eine Einrastfunktion verhindert das Zurückschwenken.

Jetzt kann die Zellenradschleuse aus der Station gefahren und der freigewordene Platz für den zu befüllenden Container genutzt werden.

Da der Container genau unterhalb des Abfüllkopfes platziert werden muss, wird der Bediener beim Einfahren in das Gestell von Abstandssensoren unterstützt. Steht der Behälter in der korrekten Position, wird der Abfüllkopf mit Dichtteller auf den Behälter abgesenkt und die Befüllung des Containers kann gestartet werden. Die dabei aus dem Behälter entweichende, staubhaltige Luft wird durch die beiden Verdrängungsfilter am Abfüllkopf gereinigt.

Variante 2: Wird das Fallrohr zur Seite geschwenkt, kann der Platz für die Containerbefüllung genutzt werden.

Sensoren unterstützen den Bediener dabei, den Container in der richtigen Position unter dem Abfüllkopf zu platzieren.

Hygienic Design und Explosionsschutz

Was ist noch zu beachten?

Die gesamte Entleerstation ist so konstruiert, dass einer Kontamination durch Produktreste oder anderen Verunreinigungen maximal vorgebeugt wird.

Dazu ist die Big Bag-Entleerstation vollständig im Hygienic Design ausgeführt: Vergrößerte Radien, geschlossene Rundrohre und abgeschrägte Ecken bei der Rahmenkonstruktion vermeiden unerwünschte Schutzablagerungen.

Hygienetrichter und Schutzsieb sind totraumfrei und mit besonders glatten Oberflächen (Rautiefe ≤ 0.8 µm) ausgeführt. Bei allen produktberührenden Komponenten wurde Edelstahl 1.4401 verwendet. Dichtungen, Klebstoffe und ähnliche Werkstoffe sind konform hinsichtlich EU 1935/2004, 2007/72/EC und FDA-Richtlinien. Da die Produktionsumgebung des Kunden eine ATEX Schutzzone ist, wurde das komplette System entsprechend der 2014/35/EU – Richtlinie ausgelegt.

Die Sonderlösung ist passgenau zugeschnitten auf die Bedürfnisse des Pharma-Kunden. Die Bauhöhe der Big Bag-Entleerstation beträgt ca. 6 m, auf einer Stellfläche von knapp 3 Quadratmetern. Auf minimalem Raum haben wir die Big Bag-Entleerstation ausgestattet mit Walkvorrichtungen, einer Schutzsiebung mit ergänzender Metallabscheidung sowie flexiblen Anbindungsmöglichkeiten an die nachgelagerte Prozesswelt des Kunden.

Die vergleichsweise geringen Zusatzkosten sind ein Beleg dafür, dass Sonderlösungen nicht immer aufwändig sein müssen. Im Gegenteil: Der Kunde erhielt eine Lösung, mit der er den verfügbaren Raum in seiner Anlage optimal ausnutzen und flexibel auf unterschiedliche Produktionsszenarien reagieren kann.

Und mehr Individualität bedeutet weniger Kompromisse auf Kosten der Wirtschaftlichkeit und Effizienz in der eigenen Produktion.