Kein Staub, kein Bruch – diese Prozesse sind sicher

Vollautomatische Fassentleerung und Siebung von Katalysatoren

Ein Produzent aus der chemischen Industrie setzte im Rahmen des Herstellungsprozesses von bruchempfindlichen Katalysatoren bei der Entleerung von Fässern auf manuelles Handling mit Muskelkraft. Wie heute bequem mit einer vollautomatischen Fassentleerung gearbeitet und anschließend die Bruchware ausgesiebt wird, zeigt dieses Praxisbeispiel.

In der chemischen Industrie werden für die Logistik von Stoffen oft Fässer und Octabins genutzt. Werden Fässer manuell entleert, ist das auf Dauer belastend für die Gesundheit der Mitarbeiter. Insbesondere dann, wenn reizende oder gar toxische Produkte im Spiel sind. Darüber hinaus begrenzt diese Arbeitsweise die Produktionskapazität.

Neben der Einhaltung hoher Sicherheits- und Hygieneanforderungen ist die vollständige Entleerung der Fässer wichtig. Ohne entsprechende Austrags- oder Absaugtechnik verbleibt stets eine gewisse Restmenge im Fass. Auch das birgt Optimierungspotenzial.

So wurde bisher gearbeitet: Der sehr bruchempfindliche Katalysator wird in Fässern zur Produktionsanlage transportiert. Zwei Mitarbeiter öffnen die Gebinde, nehmen sie mit Hilfe von Hebewerkzeugen auf und beschicken damit manuell den anstehenden Verfahrensschritt, die sog. Kalzinierung. Bruchware darf dabei nicht in den Prozess gelangen. Sie wird ausgesiebt und abgeführt.

Da der Katalysator extrem porös, sehr staubend und geruchsintensiv ist, hat der Arbeitsschutz in diesem Produktionsbereich eine hohe Bedeutung. Bisher waren die beiden Mitarbeiter bei der Fassentleerung zwar mit entsprechender Schutzausrüstung ausgestattet, jedoch immer noch von Gefahrstoff direkt umgeben. Zudem verunreinigt der austretende Staub bei der Fassentleerung auch die Anlagenumgebung.

Abseits davon lässt sich mit einer manuellen Fassentleerung kein schlagkräftiger Produktionsprozess abbilden. Die manuelle Beschickung des Kalzinierprozesses ist ungleichmäßig und ein limitierender Faktor für die Produktivität.

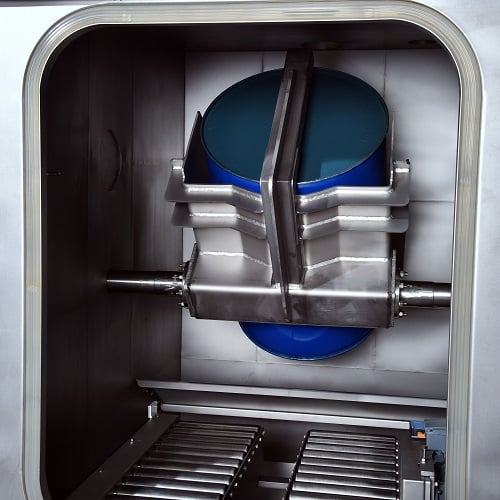

Fassentleerung mit System: die JEL Fassentleerkabine – staubdicht und mit automatisierter Beschickung über eine Rollenbahn

Extra schonend: die Schwingsiebmaschine JEL Freischwinger als nachgeschaltete Siebstufe

Die Fassentleerung

Umstellung von manuellem Handling auf ein automatisiertes Verfahren

Die Engelsmann-Konstrukteure konzipieren eine vollautomatische Anlage, mit der die Fässer innerhalb einer geschlossenen Kabine staubfrei entleert werden können.

Zunächst wurden im Engelsmann-Technikum die Verfahrensabläufe mit dem Originalprodukt simuliert. So konnte sich der Kunde schon frühzeitig vom Lösungskonzept überzeugen. Nach den erfolgreichen Versuchen begann das Basic Engineering und das Anlagenlayout wurde festgelegt.

Mit dieser Anlagenlösung wird dem Anlagenbediener optimale Sicherheit geboten, eine erheblich größere Anzahl an Fässern kann restlos entleert und direkt einer nachgelagerten Grob- und Feinabtrennung zur Aussiebung von Bruchware zugeführt werden.

Da das Katalysatorprodukt in Fässer gefüllt und auf Paletten zu je vier Fässern zur Entleerstation gebracht wird, kann Bruchware wegen der verschiedenen Befüll-, Verlade- und Transportarbeiten nicht ausgeschlossen werden. Damit durch die Fassentleerung keine zusätzliche Bruchware entsteht, ist die Fassentleeranlage auf ein schonendes Produkthandling ausgelegt.

Schutz von Mensch und Produkt hat Priorität

Die Arbeitsweise mit der Fassentleerkabine beim Handling von Katalysatoren – Schritt für Schritt erklärt:

Schritt 1

Im Echtbetrieb werden 4 mit Katalysator gefüllte Fässer auf einer Palette an die Fassentleerkabine herangefahren, geöffnet und vom Bedienpersonal mit Hilfe eines Hebewerkzeugs auf eine sog. Taktrollenbahn gehoben. Wir haben das Beispiel mit einem Kollegen nachgestellt.

Schritt 2

Die Rollenbahn kann gleichzeitig 4 Fässer aufnehmen und arbeitet vollautomatisch. Sie ist mit einem Fassanschlag ausgestattet und ist so getaktet, dass jeweils nur ein Fass in die Entleerkabine eingebracht wird.

Schritt 3

Der Bediener bestätigt die Entleerung, die Kabinentür schließt und die Blähdichtung der Hubtür wird automatisch aufgeblasen. Damit ist die Fassentleerkabine staubdicht verschlossen.

Schritt 4

Der Fassaufnahmekorb schwenkt das Fass langsam in die Entleer-Position. Der Kippvorgang erfolgt in einem Schüttwinkel, der einen behutsamen Rutschvorgang des Produkts ermöglicht.

Schritt 5

Im unteren Schwenkbereich befindet sich ein Leitblech, welches das aus dem Fass kommende Produkt abfängt und an die abgeschrägte Wand eines Pufferbehälters weitergibt. An dieser Wand rutscht das Katalysatorprodukt weiter nach unten, so dass das Produkt nicht mit der Wucht des Eigengewichts im Pufferbehälter aufschlägt.

Schritt 6

Wenn sich am Boden des Behälters ein Produktsumpf gebildet hat, dämpft dieser den weiteren Produktstrom. Der Pufferbehälter hat ein Fassungsvermögen von vier Fässern à 200 kg Produkt und kann somit eine Palette an Fässern aufnehmen. Nach der restlosen Entleerung wird das Fass automatisch zurück in die Ausgangslage gebracht.

Schritt 7

Nach Freigabe durch das Bedienpersonal wird die aufblasbare Dichtung der Kabinentür wieder entspannt und die Tür öffnet sich. Die angetriebene Rollenbahn übergibt nun das leere Fass wieder zurück an die Taktrollenbahn vor der Kabine, wo das entleerte Fass vom Mitarbeiter entnommen und ein neuer Entleervorgang gestartet werden kann.

Schritt 8

Die Steuerung der Anlage kommuniziert über eine entsprechende Schnittstelle mit dem bauseitig vorhandenen Prozessleitsystem (PLS).

Schritt 9

Die Aspiration der Anlage erfolgt über das Entstaubungssystem des Kunden. Durch das Unterdruckventil der Fassentleerkabine wird die Raumluft in den staubbelasteten Bereich der Kabine gesaugt, nimmt dort den Produktstaub auf und führt ihn mit sich in Richtung Aspirationsstutzen.

Nach dem Entleeren wird die Bruchware ausgesiebt

So schonend wie Handverlesen

Die empfindliche Katalysatorware wird über eine im Auslaufbereich der Fassentleerkabine angeschlossene Dosierrinne zu einer ebenfalls von Engelsmann mitgelieferten Langhub- bzw. Schwingsiebmaschine gefördert.

Die horizontale Schwingungen der JEL Freischwinger gewährleistet einen besonders trennscharfen, produktschonenden Siebvorgang und erzielt in diesem Fall eine annähernd 100%ige Aussiebung der Bruchware (Feingut).

Der ausgesiebte Bruchanteil wird in diesem Prozess nicht weiterverarbeitet. Stattdessen wird das Feingut wieder dem Ursprungsprozess zugeführt. Das Gutkorn, also das bruchfreie, unbeschädigte Katalysatorprodukt, wird weitergefördert und gelangt zu einem bauseitig vorhandenen Kalzinierofen.

Die Langhub- bzw. Schwingsiebmaschine JEL Freischwinger in Eindeckerausführung. Die Siebmaschine verfügt über eine Siebfläche von 0,36 m² sowie über zwei Ausläufe für das Grob- und das Feingut.

Nach dem Engineering und der Fertigung der Anlagenteile wurde im Engelsmann-Werk ein abschließender Factory Acceptance Test (FAT) zur Abnahme der Anlage durchgeführt. Nach viermonatiger Liefer- bzw. Bauzeit konnten die Engelsmann-Techniker die Anlage vier Wochen vor dem geplanten Liefertermin vor Ort montieren und in Betrieb nehmen. Die Anlage ist aktuell auf eine höhere Kapazität als benötigt ausgelegt. So kann bei Bedarf die Durchsatzleistung problemlos weiter erhöht werden kann.